As origens do gerenciamento de projetos Lean

A história do Lean começa no pós-Segunda Guerra Mundial. A devastação do Japão durante a guerra levou a equipamentos e recursos escassos, e os fabricantes tiveram que inventar maneiras de prosperar em um novo ambiente econômico. Os Estados Unidos enviaram consultores ao Japão para ajudar os fabricantes do país a reconstruir suas capacidades de produção. Um desses especialistas foi W. Edwards Deming, um consultor de gestão cujas ideias sobre controle de qualidade encontraram públicos mais receptivos no Japão do que nos Estados Unidos.

Foi a partir desses consultores, bem como de visitas à Ford e redes de supermercados americanas, que os fabricantes japoneses e a Toyota, em particular, refinaram o conceito de Just in Time (JIT). Essa técnica tem como objetivo aumentar a eficiência e diminuir a quantidade de inventário estocado ao mover os materiais para a posição pouco antes de serem necessários para a próxima etapa do processo de produção. O JIT não é usado apenas na fabricação - a técnica se aplica em qualquer situação em que um fornecedor entrega materiais usando um cronograma determinado pela demanda do cliente. O sucesso do JIT depende da capacidade de sincronizar e coordenar as etapas do processo de fabricação para que materiais e produtos estejam onde precisam estar, quando precisam estar lá.

Na década de 1950, o JIT, em combinação com o método de fabricação japonês de Jidoka ou autonomação (automação com um toque humano em uma base de exceções), se tornaria as bases gêmeas do Sistema Toyota de Produção (TPS). Muitos consideram o engenheiro da Toyota Taiichi Ohno o pai do TPS e da Lean. O TPS foi voltado para atender às necessidades dos mercados japoneses na época, o que exigiu quantidades menores de diferentes tipos de veículos. Seu princípio central foi a remoção sistemática de resíduos em um esforço contínuo para melhorar a eficiência.

Algumas décadas depois, depois que o embargo árabe de petróleo de 1973 causou crises energéticas nos Estados Unidos, Japão, Canadá, Reino Unido e Holanda, outras empresas japonesas começaram a estudar e imitar o TPS. Até agora, os benefícios do TPS eram claros. Ele trouxe:

- Tempos de espera reduzidos

- Estoques mais baixos

- Redução de custos

- Maior produtividade

- Margens de lucro mais altas

- Aumento da qualidade do produto

- Maior satisfação do cliente

Os conceitos de Muda, Muri e Mura (três tipos de resíduos conhecidos como 3M) são centrais para a ideia de eliminar resíduos. Muda refere-se a atividades que consomem recursos sem aumentar o valor final entregue ao cliente. Muri refere-se a práticas que envolvem o uso excessivo de equipamentos ou o excesso de trabalho de funcionários além dos limites razoáveis ou práticos - ambos aumentam custos e reduzem a eficiência e a produtividade a longo prazo. Mura descreve a “desigualdade” operacional, que pode ser considerada como o desempenho irregular do trabalho que aumenta os custos e possivelmente diminui a eficiência ao longo do tempo.

Guia de gerenciamento de projetos

O seu balcão único para tudo sobre gestão de projetos

Tudo pronto para aproveitar melhor seus esforços de gerenciamento de projetos? Visite nosso guia abrangente de gerenciamento de projetos para obter dicas, práticas recomendadas e recursos gratuitos para gerenciar seu trabalho com mais eficiência.

Lean migra do Japão para o Ocidente

Na década de 1980, os fabricantes ocidentais descobriram que as empresas japonesas os estavam superando. Eles tentaram emular o TPS, usando nomes como Manufatura de Classe Mundial, Produção sem Estoque e Fabricação de Fluxo Contínuo. Os fabricantes também começaram a implementar algumas das técnicas de fabricação Lean, embora isoladas da filosofia abrangente de gerenciamento de negócios.

Em 1988, um engenheiro de qualidade que virou estudante de MBA chamado John Krafcik escreveu um artigo que iniciou uma mudança de paradigma na indústria americana. Krafcik, que havia trabalhado na New United Motor Manufacturing, Inc. (NUMMI), uma empresa de fabricação de carros de propriedade conjunta da GM e da Toyota, publicou o Triumph of the Lean Production System com base em sua tese de mestrado no MIT. Estudiosos do Programa Internacional de Veículos Automotores do MIT continuaram sua pesquisa sobre a produção Lean.

Em 1990, três estudiosos, James P. Womack, Daniel T. Jones e Daniel Roos, lançaram um best-seller internacional, The Machine that Changed the World, que desempenhou um papel extremamente importante na disseminação do conceito de fabricação Lean no Ocidente. Nesse livro e no Pensamento enxuto, os princípios do Lean foram introduzidos de uma maneira que permitiu aos fabricantes ocidentais entender toda a extensão de seus benefícios.

Pensamento Lean: A propagação da influência do Lean

Os princípios da manufatura enxuta, agora mais amplamente chamados de pensamento Lean, foram desde então adotados fora da fabricação tradicional em campos como construção, saúde, serviços financeiros, governo, gerenciamento de projetos e trabalho de conhecimento. O uso de Lean para o trabalho de conhecimento tem sido recebido com alguma dúvida e resistência por pessoas que argumentam que, como o campo é essencialmente não replicável e não repetitivo, ele não é adequado à padronização. Bradley Staats e David M. Upton argumentam na Harvard Business Review, no entanto, que todas as empresas especializadas em trabalhos de conhecimento realizarão atividades não baseadas no conhecimento que sejam adequadas aos esforços de redução de desperdícios. Além disso, você pode até mesmo agilizar sequências de atividades fundamentais baseadas no conhecimento para alcançar maior eficiência.

Por exemplo, considere o Kanban, uma prática da Toyota que usa auxílios visuais (como sinais, cartões ou notas autoadesivas) para combinar inventário com demanda durante todo o ciclo de vida da produção. Isso torna aparentes as ineficiências do processo, obstáculos e outros tipos de resíduos. O Kanban tem sido usado com sucesso no desenvolvimento de softwares, ao permitir a visualização do processo de desenvolvimento como uma cadeia de produção, identificando posições e situações que causam ineficiência na cadeia de produção e implementando soluções para aumentar a eficiência geral da cadeia produtiva.

Lean tem tido influência generalizada. Por exemplo, a Lean Aerospace Initiative foi um projeto piloto financiado pela Força Aérea dos EUA em 1992 no MIT que examinou o uso de técnicas Lean na fabricação de produtos aeroespaciais. O projeto foi renomeado para Lean Advancement Initiative até ser dissolvido em 2012.

Saúde, serviços financeiros, educação, varejo, construção e outros setores atualmente incorporam os princípios de Lean com base no TPS. Como Lean é um paradigma que rege tudo o que uma organização faz, em vez de uma única tática ou iniciativa voltada para um resultado restrito, pode ser aplicado a uma série de tipos de indústria e organização.

Em última análise, as transformações Lean hoje se concentram em mudar o pensamento de uma organização para que ela otimize seu propósito (proporcionando maior valor ao cliente), processo (maximizando a produtividade do fluxo de trabalho) e pessoas (como a equipe pode se envolver melhor na melhoria contínua).

Aplicando Lean ao gerenciamento de projetos

Um artigo de conferência do Project Management Institute de Aziz Moujib descreve o gerenciamento de projetos Lean como a aplicação dos princípios de manufatura enxuta ao processo de gerenciamento de projetos. Isso se trata de um esforço para alcançar o mesmo objetivo: maximizar o valor e minimizar o desperdício. Ele se baseia em um conjunto de cinco princípios centrais identificados no livro Pensamento Lean: Banir o desperdício e criar riqueza em sua empresa, que foi escrito por dois dos três autores do MIT que escreveram A Máquina que mudou o mundo.

O conceito do fluxo de valor é central para o gerenciamento de projetos Lean. Essa é a sequência de atividades envolvidas na entrega de um projeto com um valor acordado (tanto as entradas quanto as saídas). Mapeamento de fluxo de valor, às vezes chamado de mapeamento de processos de negócios, um esforço para entender como o valor e os desperdícios são criados durante o ciclo de vida do projeto com o objetivo de otimizar o fluxo de valor. Ao fazer isso, o gerenciamento de projetos Lean pode ajudar a alcançar uma série de metas, incluindo:

- Melhorar a qualidade do produto final

- Concluir o projeto a tempo e reduzir o tempo até a conclusão

- Concluir o projeto dentro do orçamento e atender os requisitos de desempenho do projeto

- Eliminação de desperdícios

- Redução de custos

- Adicionar valor

A padronização é outro aspecto crítico do gerenciamento de projetos Lean. Como a maioria dos projetos são novos (até certo ponto), a padronização de tarefas pode melhorar o desempenho do projeto no curto prazo e ajudar a melhorar a eficiência de projetos com tarefas semelhantes a longo prazo. A melhoria das tarefas no ciclo de vida do projeto tende a ser incremental, levando a um progresso gradual em direção às metas.

Os cinco princípios chave do pensamento Lean

A adoção do pensamento Lean se deve muito à forma como foi apresentado a James P. Womack e Daniel T. Jones, os autores de A Máquina que Mudou o Mundo e Mentalidade Enxuta. Womack e Jones definiram cinco princípios centrais do pensamento Lean:

Entender o valor: O primeiro princípio enfatiza a compreensão do valor de um produto (ou serviço) aos olhos do cliente. O valor que um cliente está disposto a pagar por um produto ou serviço está diretamente relacionado ao quanto ele o valoriza. Portanto, entender o valor de um produto é o primeiro passo para um preço eficaz e gerenciamento Lean. A Toyota, por exemplo, adotou uma abordagem de preços de cima para baixo definida pelo quanto os clientes estavam dispostos a pagar por um produto com um determinado valor e, em seguida, se concentraram em eliminar o desperdício de seus processos de fabricação a fim de atender a esse preço.

Mapear o fluxo de valor: O fluxo de valor é a sequência completa das atividades envolvidas na entrega de um produto final com um valor acordado, e mapeá-lo significa usar técnicas de visualização como o Kanban, fluxogramas ou diagramas de espaguete para representar esse fluxo. A Toyota foi pioneira na técnica de mapeamento de fluxo de valor, que permite aos gerentes e estrategistas de negócios identificar partes do fluxo de valor onde ocorre o desperdício e otimizá-lo para reduzir o desperdício. Um diagrama de espaguete é um ótimo ponto de partida porque documenta visualmente o fluxo real de produtos, papel e pessoas em um local de trabalho ou fluxo de trabalho de projeto. Use o modelo para um diagrama de espaguete abaixo para fazer o seu próprio.

Baixe o modelo de mapa de espaguete

Especialistas recomendam criar um mapa de fluxo de valor com lápis e papel e documentar todas as etapas do processo pelas qual seu produto passa, do fornecedor à sua organização e, finalmente, ao cliente.

Certificar-se a continuidade do fluxo de valor: O objetivo final do mapeamento do fluxo de valor é a preservação e otimização do fluxo - a taxa e a “sintonia” com que itens e informações prosseguem através do fluxo de valor. Este é o princípio da fabricação da JIT em ação: como o inventário excessivo, inicial ou inesperado cria resíduos, a sincronização é a chave para otimizar o fluxo. Identificar e eliminar trabalhos que não agregam valor (direta ou indiretamente) também pode melhorar o fluxo de um fluxo de valor.

Usar uma abordagem pull: A fabricação tradicional empregava uma abordagem push, onde as metas de produção são definidas com base em um cronograma e cota de produção determinados internamente. Essa abordagem não responde muito à demanda do cliente e geralmente levou a produção a exceder a demanda ou deixar de atendê-la. No primeiro caso, você teria que armazenar o produto excedente; no segundo, teria que aumentar a taxa de produção, possivelmente além dos níveis de eficiência ideais, para atender à demanda. De qualquer forma, essa abordagem cria um monte de desperdícios desnecessários.

Por outro lado, uma abordagem pull permite que a demanda do cliente determine a produção, de modo que nada seja criado a menos que um consumidor peça. Feito corretamente, esse processo elimina o desperdício causado pelos custos de inventário e pelo excesso de trabalho. Uma abordagem pull é, no entanto, difícil de implementar de forma eficaz porque depende de uma avaliação precisa e eficaz do mercado e da capacidade de variar a produção rapidamente e sob demanda. A entrega deve ser rápida para garantir que a demanda do cliente ainda exista quando o produto final estiver pronto. Por fim, uma abordagem pull também requer uma coordenação altamente eficaz das informações em todo o fluxo de valor, para que todos estejam cientes de que requisitos e ineficiências de produção não surjam devido à confusão e expectativas incompatíveis.

Buscar melhoria contínua: Em essência, o gerenciamento Lean é um processo contínuo e incremental. Um sistema livre de desperdícios pode ser praticamente inatingível, mas, como meta, ele gera uma necessidade de melhorias constantes. A palavra japonesa Kaizen é frequentemente usada para descrever essa prática em Lean. Com a Kaizen, o fluxo de valor é continuamente otimizado e os processos defeituosos são consistentemente melhorados ou substituídos em um esforço para melhorar a qualidade.

Outros princípios importantes no desenvolvimento de software Lean incluem amplificar o aprendizado, decidir o mais tarde possível, entregar o mais rápido possível e capacitar a equipe.

Pensadores Lean obcecados com o desperdício

Como discutimos, eliminar desperdícios é o foco central do Lean. O desperdício na fabricação ou construção é fácil de visualizar: recursos não usados, esforços desnecessários, talvez rejeitos ou subprodutos. Para um trabalho que não envolve um produto final físico, no entanto, o desperdício pode ser um pouco mais difícil de visualizar. Que tipo de desperdício você imaginaria de, digamos, um projeto de desenvolvimento de software?

Como se vê, o conceito de desperdício no pensamento Lean vai muito além do desperdício físico. O especialista em desenvolvimento de produtos Lean Ron Mascitelli descreve o desperdício como “qualquer coisa que o cliente não concordaria em pagar”, e os desenvolvedores de software Lean Mary e Tom Poppendieck dizem que o desperdício é “qualquer coisa que não adicione valor ao cliente”.

O TPS e a fabricação tradicional identificam sete tipos de desperdícios (ou muda em japonês). Embora esses tipos de desperdícios tenham sido criados com a fabricação física de produtos finais em mente, eles também se traduzem bem em projetos não físicos. Vamos olhar para os sete tipos de desperdícios e mostrar como eles podem ser interpretados fora da fabricação tradicional.

Sete áreas de desperdício no Lean

Superprodução: Usada tradicionalmente para se referir aos resíduos criados pela produção push, essa categoria cobre a produção excedente e os grandes estoques. A superprodução em projetos de software também se refere à criação de um produto antes de estabelecer a demanda por ele. A superprodução também pode se referir ao erro de fornecer funções, recursos ou serviços pelos quais o cliente não está disposto a pagar, o que significa que parte do trabalho feito no projeto é desnecessário ou redundante.

Espera: Esse termo tradicionalmente se referia ao tempo entre um produto estar pronto para passar para o próximo estágio em um ciclo de produção e o produto realmente sendo movido para o próximo estágio. Na fabricação, a espera ocorre devido a processos com obstáculos; no gerenciamento de projetos leve, você pode estender essa definição para incluir o tempo que as informações necessárias para prosseguir para o próximo estágio estão indisponíveis.

Transporte: Isso se refere ao custo incorrido e ao tempo gasto movendo fisicamente um produto de um lugar para outro, especialmente enquanto está sendo produzido. Os custos potenciais de transporte vão além do tempo e do dinheiro gasto no transporte em si, já que ele também aumenta os riscos de danificar produtos. A ineficiência aumenta quando os processos de produção exigem mercadorias para se deslocar de maneira mais desnecessária pelas fábricas. O desperdício de transporte é menos um problema em projetos de serviços, onde a comunicação é principalmente digital e instantânea. Mas trilhas de papel ineficientes e falhas de comunicação, como quedas de energia ou paralisação de TI, ainda são problemáticas.

Excesso de processamento: Na fabricação, o excesso de processamento refere-se a um trabalho que não é necessário. Podem ser áreas de pintura que não serão vistas ou tolerâncias mais apertadas do que o necessário. Isso impõe custos relacionados ao uso de mão-de-obra, materiais e equipamentos. Em projetos de serviços, o excesso de processamento assume a forma de hierarquias e níveis de aprovação complicados e redundantes, bem como o cenário de desenvolvimento de software de criar mais iterações de um produto de software do que realmente necessário para perceber o valor do produto.

Inventário: Na fabricação, uma abordagem push pode resultar em excesso de inventário, o que aumenta os resíduos relacionados ao transporte e pode consumir espaço utilizável. O inventário também pode evitar a identificação de problemas com o fluxo de trabalho. Para projetos de serviços, os custos do inventário tendem a ser mitigados, mas o armazenamento excessivo de informações e a dificuldade em recuperar informações quando necessário são análogos.

Movimento: Resíduos relacionados ao movimento ocorrem - na fabricação, projetos objetivos e subjetivos - quando os funcionários têm que se mover demais para executar suas tarefas economicamente. Mais uma vez, esse problema diminui com o trabalho do conhecimento, quando você pode encontrar rapidamente os recursos digitais necessários. Os recursos não digitais, no entanto, podem constituir uma proporção substancial de recursos usados mesmo em projetos suaves, e a inacessibilidade causa o desperdício de movimento.

Defeitos: O problema dos defeitos é semelhante a todos os tipos de trabalho e implica retrabalho e uso de mais recursos do que deveria ser necessário. A diferença está na forma como os defeitos se originam. Na fabricação, os defeitos geralmente são causados por equipamentos defeituosos ou erros de operadores, enquanto que, no trabalho de conhecimento, eles decorrem de um design ruim ou de estimativas imprecisas.

A metodologia Lean Six Sigma também se refere a um oitavo desperdício: habilidades ou poder cerebral subutilizados. Esse tipo de desperdício está associado principalmente ao trabalho de conhecimento e se refere aos resíduos que ocorrem ao não explorar todo o potencial mental de um trabalhador. Isso pode ocorrer quando as empresas contratam funcionários superqualificados ou colocam trabalhadores em cargos onde não podem exercer totalmente suas habilidades.

Como Lean pode evitar erros fatais do projeto

Princípios Lean e o reconhecimento do desperdício podem ajudar os gerentes de projeto a evitar, mitigar ou controlar situações que podem levar a falhas no projeto. Aqui está uma lista de armadilhas comuns do projeto que o pensamento Lean pode ajudar a evitar:

Falha em estabelecer o valor do cliente: Não entender quais valores de um cliente em seu projeto pode fazer com que você atribua preços errados ao projeto e desperdice trabalho e recursos. Quando você entende o valor que sua empresa oferece aos clientes, pode estabelecer mais claramente os requisitos do projeto, precificar o projeto de acordo com o que um cliente está disposto a pagar e revisar fluxos de trabalho para atingir esse preço-alvo.

Aumento de escopo: O aumento de escopo ocorre quando o valor de um projeto é aumentado (geralmente devido a solicitações de clientes), mas as alterações correspondentes no orçamento e nos preços não explicam o aumento do valor. Você pode evitar esse problema entendendo e reavaliando o valor para o cliente quando ocorrerem alterações de escopo e garantindo que o aumento do valor seja acompanhado de uma mudança de preço.

Falha ao definir o fluxo de valor: O mapeamento do fluxo de valor é uma excelente maneira de ver como as atividades do projeto criam valor e é vital para cortar atividades que não geram valor para o projeto. Se você não mapear ou definir o fluxo de valor com o objetivo em otimizá-lo, as atividades que não geram valor podem continuar a esticar o orçamento do projeto e estender seu cronograma.

Falta de compromisso das partes interessadas: Em um mundo perfeito, os projetos sempre terminam a tempo e nunca excediam o custo planejado. Na realidade, a maioria dos projetos sofre devido a excessos de custos e cronogramas, por isso ter o apoio total das partes interessadas é vital. Uma parte interessada que não esteja totalmente comprometida pode ser menos propensa a estender o suporte quando um projeto precisa utilizar suas reservas ou solicitar fundos de emergência, exacerbando drasticamente o problema da criação de desperdícios. Saiba mais sobre como garantir e manter o apoio das partes interessadas em O Guia Definitivo para a Gestão de Partes Interessadas.

Falta de um plano de comunicação: Um plano de comunicação eficaz agiliza o fluxo de informações entre as partes interessadas de um projeto. Sem uma comunicação eficaz e adequada, os projetos correm o risco de desperdiçar tempo e recursos em aprovações demoradas, atrasos no progresso e incompatibilidades de valor.

Três metodologias populares de projeto Lean

Agora que entendemos os princípios do pensamento Lean, podemos ver como três das principais metodologias - o Ciclo de Deming, Six Sigma e Kanban - abordam o gerenciamento de projetos. Todos eles seguem uma abordagem disciplinada para o gerenciamento de projetos, otimização de estresse do fluxo de valor e mapeamento do fluxo de valor em seu estado atual. Depois de identificar ineficiências e desperdícios e fazer modificações, um mapa do estado futuro do fluxo de valor estabelece esse processo reformulado e otimizado com um fluxo melhor. O estado futuro pode ser considerado como um estágio provisório entre o fluxo de valor como ele existe atualmente e um fluxo de valor hipotético e ideal. Como tal, o mapeamento do fluxo de valor é um processo contínuo e novas medidas para melhorá-lo são regularmente projetadas e implementadas.

Em um nível mais granular, cada um dos processos que constituem o fluxo de valor é composto por uma sequência de etapas; você usa métricas para avaliar o desempenho dessas sequências. A aplicação de princípios do gerenciamento Lean em processos de fluxo de valor pode melhorar o desempenho dessas métricas em microescala e reduzir o desperdício em uma escala macro.

Lembre-se de que, seja qual for a metodologia que você usar, projetos Lean bem-sucedidos buscarão melhorar continuamente o fluxo através do fluxo de valor. Para isso, eles otimizam o fluxo de informações, examinam o fluxo de valor e seus processos integrantes para verificar redundâncias e visam simplificar e padronizar para reduzir o desperdício. Para projetos de desenvolvimento, eles podem adotar um modelo de ciclo de vida que usa processamento simultâneo em um esforço para mitigar os resíduos causados por obstáculos.

Um projeto Lean também adotará uma abordagem pull (em vez de push). Isso significa que o cliente reconhece a demanda pelo projeto antes do projeto começar, e o projeto é concluído em resposta a essa demanda. Como o pensamento Lean é um conceito tão abrangente, uma organização que adota os princípios de gestão Lean geralmente terá sido bem-sucedida na construção de uma cultura de pensamento Lean entre seus funcionários. Além disso, o gerenciamento Lean aloca responsabilidades de tomada de decisão em toda a hierarquia da empresa para minimizar o desperdício causado por aprovações e burocracias desnecessárias. Muitas vezes, isso significa confiar em funcionários de nível inferior e capacitá-los a tomar decisões para as quais são qualificados, sem se envolver em um processo de revisão e aprovação supérfluo.

O Ciclo de Deming: um método para melhoria contínua da qualidade

O Ciclo de Deming, também conhecido como resolução de problemas A3 porque era tradicionalmente feito em planilhas de papel A3, deve seu nome a W. Edwards Deming, o consultor de gestão que ajudou o Japão a reconstruir suas capacidades de fabricação após a Segunda Guerra Mundial. Deming, que às vezes é chamado de “pai do controle de qualidade”, criou o Ciclo de Deming para facilitar a melhoria constante dos processos comerciais. O Ciclo de Deming também é conhecido como o Ciclo PDCA ou Ciclo PDSA (que significa Planejar, Fazer, Verificar, ou Estudar, e Agir).

A etapa “planejar” envolve conceituar e projetar um plano para melhorar um processo. Fazer é por o plano em prática e testar seus resultados usando métricas de desempenho. Verificar ou Estudar envolve determinar se o plano de melhoria foi bem-sucedido e Agir é a implementação permanente do plano para melhorar o processo de negócios.

Há algum debate entre gurus da qualidade sobre se o PDCA e PDSA são a mesma coisa, mas geralmente qualquer distinção é considerada pouco importante para preocupar o praticante comum.

A metodologia Ciclo de Deming é voltada para abordar problemas relacionados ao processo com uma única causa subjacente - ou pelo menos uma causa primária. Essa causa é chamada de causa raiz e a equipe responsável por melhorar o processo projetará uma ou mais soluções possíveis para abordá-la.

Você pode usar esse modelo para realizar sua própria análise de causas básicas.

Baixar modelo de análise de causa raiz

Os praticantes também identificam a situação atual, ou o estado atual, do processo para determinar como abordar melhor a causa raiz e identificar como alterar o processo para alcançá-la. Depois de identificar e mirar a causa raiz, a equipe preparará uma declaração de problema que definirá o que está tentando alcançar e estabelecerá a métrica para medir as soluções. Essas soluções são avaliadas durante as fases Fazer e Verificar. Depois de realizar uma análise de custo-benefício para determinar a solução ideal, a equipe recomenda um plano de ação para o tomador de decisão.

Para realizar sua própria análise A3, use este modelo de relatório.

Baixar modelo de relatório A3

O Ciclo de Deming: Exemplo de projeto na educação

A Sociedade Americana de Qualidade cita como um exemplo de projeto de Ciclo de Deming o distrito escolar de Pearl River em Nova York, que usa a técnica para currículo e design de instrução.

O planejamento do distrito escolar envolve a análise das necessidades dos alunos para identificar lacunas ou áreas para melhorar a instrução. Fazer é um processo de duas etapas que envolve primeiro a construção de um currículo que adere aos padrões estaduais e nacionais e às próprias necessidades dos alunos e, em seguida, realmente fornecendo a instrução. Verificar envolve o uso de avaliações escolares para analisar o desempenho dos alunos com o novo modo de instrução. Por fim, Agir é a implementação de currículos e métodos instrutivos que atendem com sucesso às necessidades dos alunos.

“Ao longo do ano letivo, se as avaliações mostrarem que os alunos não estão aprendendo como esperado, são feitas correções no meio do curso, como revisão, mudança de métodos de ensino e mentoria de professores mais direta. Os dados de avaliação se tornam entradas para a próxima etapa do ciclo”, observa o estudo de caso.

Six Sigma: Método baseado em dados para eliminar defeitos

Six Sigma é uma metodologia de melhoria de processos que se concentra na eliminação de defeitos e na minimização da variação no resultado do processo. É fortemente baseada em dados. O nome Six Sigma é uma referência estatística em relação a ter seis desvios padrão entre a média do processo e o limite de especificação mais próximo, o que resulta efetivamente em uma taxa de erro de 3,4 defeitos por milhão de produtos ou resultados do processo. Como tal, o principal objetivo da Six Sigma é otimizar a consistência e precisão de um processo. Você pode ler um guia completo para Six Sigma aqui.

O Six Sigma foi desenvolvido por engenheiros da Motorola em meados da década de 1980. Mais tarde, a empresa registrou o nome. A técnica tornou-se um pilar da abordagem do CEO da General Electric, Jack Welch, na década de 1990. É importante observar que, embora o Six Sigma e o Lean não sejam a mesma coisa, a filosofia e a metodologia de gerenciamento se complementam muito bem. O Lean altera processos para remover resíduos e o Six Sigma altera processos para melhorar a qualidade e consistência da produção. Como tal, ambos desempenham papéis importantes na reengenharia do processo. A metodologia Six Sigma busca a melhoria do processo por meio de projetos de melhoria do Six Sigma, que adotam uma das sub-metodologias do Six Sigma. Discutiremos duas dessas sub-metodologias: DMAIC e DMEDI.

DMAIC: Essa sigla (Definir, Medir, Analisar, Melhorar, Controlar) é usada em projetos Six Sigma que visam renovar ou melhorar um processo de negócios existente. A fase definir tem a ver com determinar o escopo do problema a ser examinado, estabelecer os requisitos do cliente e definir metas para o projeto. A medir é a avaliação do estado atual do processo por meio da coleta de dados. Analisar é o processo de análise dos dados coletados para identificar a causa raiz. Melhorar envolve o uso de técnicas de melhoria de processo para otimizar o processo, movendo-o para seu futuro estado. Por fim, controlar envolve o monitoramento do novo processo de estado futuro para garantir a qualidade da produção. Você pode repetir o DMAIC até atingir o nível desejado de consistência de qualidade.

Baixar modelo de análise de causa raiz do DMAIC do Six Sigma

DMEDI: Essa sigla (Definir, Medir, Explorar, Desenvolver, Implementar) é usada em projetos Six Sigma que visam desenvolver um novo processo. É menos baseado em dados e mais criativo do que o DMAIC. A fase definir no DMEDI é semelhante à do DMAIC: definir o processo a ser projetado e as metas para o novo processo. Medir é a identificação dos clientes e seus requisitos. Explorar é o processo de examinar projetos de processos alternativos para avaliar quais atenderão melhor aos requisitos do cliente. Desenvolver é a produção real do design que é considerado ideal para atender aos requisitos do consumidor. E por fim, a implementação envolve o teste piloto do novo processo para garantir que seu resultado de fato atenda aos requisitos do cliente.

Decidir se usar DMAIC ou DMEDI realmente depende da avaliação do estado de um processo, se ele existe. O pensamento convencional diz que o DMAIC é usado para melhorar um processo existente e o DMEDI para estabelecer um novo processo. Em alguns casos, no entanto, um processo existente pode estar tão cheio de problemas e causas básicas que é mais fácil projetar um novo processo do que tentar melhorar o existente. Se este for o caso, o DMEDI pode ser uma escolha melhor do que o DMAIC.

Six Sigma usa um sistema de faixas estilo artes marciais para indicar níveis de certificação. As faixas, por ordem de maior especialização, são: Faixa Branca, Faixa Amarela, Faixa Verde, Faixa Preta e Mestre Faixa Preta. Faixas Pretas e Mestres Faixa Preta lideram projetos de resolução de problemas Six Sigma e treinam outras pessoas em busca da certificação Six Sigma. Saiba mais sobre a certificação Six Sigma aqui.

Lean Six Sigma: Combinação de focos em desperdício e qualidade

Lean Six Sigma é uma metodologia de melhoria de processo que casa com os princípios de redução de desperdícios do Lean com os esforços de melhoria da qualidade do Six Sigma. O praticante de gerenciamento de desempenho Arun Hariharan explica que você pode classificar os projetos Lean Six Sigma em três categorias amplas:

- Os projetos de melhoria da qualidade dependem principalmente dos métodos Six Sigma para melhorar a qualidade de um processo.

- Os projetos que melhoram a receita dependem igualmente do Six Sigma e do Lean para melhorar a qualidade, reduzir o desperdício (aumentando assim a velocidade) e, então, aumentar a receita da empresa.

- Os projetos de redução de custos dependem principalmente de princípios Lean para reduzir o desperdício de um projeto, tornando-o mais rápido, mais eficiente e, portanto, mais barato.

Six Sigma: Exemplo de projeto da fabricação médica

Talvez o projeto Six Sigma mais icônico seja um realizado na Motorola no final da década de 1980, quando engenheiros da empresa que queriam maior granularidade na medição de qualidade mudaram de medir defeitos por mil oportunidades para defeitos por milhão de oportunidades. Essa mudança na forma de discutir e perceber a qualidade em algum momento levaria a mais de US$ 16 bilhões em economias para a empresa por meio de maior precisão e conformidade com os requisitos de qualidade. Desde então, os métodos Six Sigma e Lean Six Sigma foram implementados em milhares de organizações nos EUA, incluindo Ford, General Electric e o Exército dos EUA.

Outro exemplo dos benefícios do Six Sigma é a Orchid, fabricante de articulações artificiais usadas em próteses de quadril e joelho, entre outros produtos. Seu processo envolve fundição de cera perdida de moldes que são usados para formar a articulação artificial a partir do cobalto. A empresa descobriu que 6% de seus moldes quebrariam, desperdiçando o cobalto.

Uma equipe da Six Sigma, incluindo uma recepcionista da fábrica, começou a investigar o problema por volta de 2010. Eles identificaram 200 variáveis no processo de fabricação que especularam que poderiam contribuir para os moldes rachados. A recepcionista notou que havia dois tipos de cera empregados na fundição, a cera virgem para as peças que estariam em contato com superfícies implantadas no paciente, e cera recuperada para peças sem contato.

Testes realizados pela equipe Six Sigma descobriram que as ceras derretiam a diferentes temperaturas, o que poderia explicar as rachaduras. Eles procuraram verificar isso com 100 moldes usando apenas cera virgem. Nesse teste, nenhum molde quebrou. Dezesseis anos antes, a empresa havia começado a usar a cera recuperada para economizar 60 centavos por libra de cera virgem, mas a decisão foi causar desperdício de cobalto que custou de US$ 7,50 a US$ 15 a libra. A mudança para cera virgem, uma variável identificada através dos métodos Six Sigma, economizou cerca de US$ 2,1 milhões por ano para a Orchid.

Kanban: limitar o trabalho em andamento para acelerar a conclusão

Kanban é outro método Lean que se originou na Toyota. Essa metodologia se concentra em eliminar listas de pendências das tarefas em andamento e manter o trabalho fluindo sem problemas. Para ler como as empresas de manufatura e software usam Kanban, confira esta referência.

Em uma fábrica ideal, o trabalho prosseguiria em um ritmo consistente - às vezes chamado de fluxo contínuo - e nunca teria gargalos. Na realidade, no entanto, alguns processos são mais lentos do que outros e, se esses processos estão são posteriores a outros mais rápidos, eles causam atrasos. As listas de pendências ocupam espaço, custam dinheiro para armazenar e podem ocultar problemas como defeitos de qualidade. Leia mais sobre Kanban no gerenciamento de inventário aqui.

A Toyota corrigiu esse problema implementando um sistema de sugestões visuais - cartões chamados Kanban - para indicar quando um processo estava disponível para assumir novos trabalhos. Como tal, o ritmo do trabalho é definido pelo elo mais lento da cadeia de produção, o que “puxaria” a produção usando sinais de cartão para indicar quando estava disponível para processar o trabalho. Como discutido anteriormente, a abordagem “pull” limita os atrasos e controla o gargalo para diminuir o desperdício. O Kanban também limita o número de itens que estão sendo processados ao mesmo tempo.

O sistema Kanban clássico é um quadro dividido em seções, com uma série de cartões móveis. Cada seção representa um processo específico e os cartões individuais representam itens de trabalho que se movem através desses processos. As sugestões visuais facilitam a visualização de ineficiências e listas de pendências, de modo que o Kanban pode ser uma ótima maneira de identificar processos de melhoria.

Dada a facilidade e eficácia do seu uso, o Kanban é amplamente adotado por organizações e equipes de todos os tamanhos que executam linhas de produção com múltiplos processos. O Kanban também é ideal para trabalhos de conhecimento como publicação de conteúdo, que envolve múltiplos processos (escrita, edição, revisão e composição e impressão). Usando cartões para simbolizar partes individuais de conteúdo, você pode acompanhar o progresso através da cadeia editorial e de design e alocar recursos humanos para listas de pendências quando necessário. Você exibe os cartões em um quadro Kanban - tradicionalmente, era um quadro de avisos, mas hoje é frequentemente criado on-line.

Kanban tornou-se popular em serviços e trabalho de conhecimento. Quando aplicados a esses projetos, os principais princípios são:

- Visualizar o trabalho

- Limitar o trabalho em andamento

- As equipes pegam novos trabalhos quando concluem as tarefas existentes

- Sem sprints (intervalos de trabalho baseados no tempo)

Exemplo de projeto Kanban: site colhe eficiência

Um exemplo impressionante do sucesso do Kanban vem do Moneysupermarket.com, um dos principais sites de comparação de preço do Reino Unido que atende mais de 120 milhões de usuários por ano. A equipe de desenvolvimento sofria com a alta demanda, constantemente mudando prioridades, tendo moral ruim e rendimento baixo. O uso do quadro Kanban destacou obstáculos e bloqueadores óbvios e deixou claro onde a equipe precisava se concentrar para resolver problemas.

Depois de implementar o Kanban, o tempo de espera da equipe caiu de 120 dias para 25 dias, e o rendimento aumentou. Os desenvolvedores limparam a lista de pendências de 469 trabalhos em cinco meses.

Implementando Lean: dicas para fazer Lean trabalhar para você

Ao implementar a Lean, o mais importante é se loembrar de que é melhor empregada como uma filosofia de longo prazo, em vez de uma solução rápida para problemas relacionados ao desperdício. A redução de desperdícios é um processo contínuo e o desenvolvimento de uma filosofia de pensamento Lean e medição consistente de desempenho garante benefícios maiores e sustentados ao longo do tempo. Também facilita a aplicação de princípios Lean, à medida que os trabalhadores aprendem a reconhecer o desperdício através da prática.

Um dos objetivos finais da Lean é criar e manter um fluxo contínuo de processos - onde o trabalho se move através de sub-processos sem parar nem criar desperdícios. Para isso, as organizações implementarão abordagens de “pull”, reduzindo drasticamente os custos de inventário, armazenamento e manutenção, produzindo produtos finais sob demanda. A longo prazo, essa abordagem de “pull” leva a uma distribuição mais uniforme do trabalho, o que pode eliminar os problemas associados ao excesso de trabalho - tanto para máquinas quanto para pessoas.

Claro que a Lean também reconhece que o fluxo pode ser interrompido não apenas por processos de produção, mas também pelo fluxo de informações. Promover uma cultura de comunicação forte e rápida é vital para o sucesso do gerenciamento Lean. Implementar ferramentas que facilitam a comunicação, como o Kanban, muitas vezes é um complemento necessário para agilizar e melhorar os fluxos de trabalho.

Para incorporar princípios da gestão Lean, comece com projetos pequenos e bem definidos entregues a prazos curtos. Isso é útil por várias razões. Um deles é que ele ensina as pessoas a reconhecer o desperdício e decidir o que fazer sobre isso. Além disso, tem o potencial de proporcionar ganhos rápidos por meio da redução de desperdícios. Como esses tendem a ser mais imediatos para projetos curtos, isso pode ser ótimo para gerentes de projeto que tentam desenvolver uma cultura de pensamento Lean em uma equipe de projeto.

Os gerentes de projeto também devem defender o princípio Lean central da melhoria contínua (Kaizen) no que diz respeito às suas pessoas e equipes. Incentive o treinamento e o aprendizado contínuos, e os gerentes de projeto podem obter certificações no gerenciamento de projetos Lean, como as oferecidas pela Villanova University e pelo Management and Strategy Institute.

As melhores ferramentas para gerentes de projeto Lean

Gerentes de projeto Lean desenvolveram algumas ferramentas para ajudar no gerenciamento de projetos e na transformação organizacional. Algumas dessas ferramentas são estruturas conceituais ou de processo, enquanto outras são software e sistemas.

Mapeamento de fluxo de valor: Como discutimos, o mapeamento do fluxo de valor delineia o fluxo de materiais e informações envolvidos na criação de um produto. Use um mapa de fluxo de valor para analisar o estado atual de um fluxo de valor e projetar estados futuros aprimorados que removem resíduos e criam valor de acordo com as demandas dos clientes. O mapeamento do fluxo de valor era tradicionalmente feito em papel, mas as ferramentas on-line também estão disponíveis.

Células de trabalho: Na fabricação, uma célula de trabalho é um arranjo estratégico de recursos projetado para melhorar o fluxo de um processo e diminuir o desperdício. Você pode criar arranjos de células de trabalho usando equipamentos físicos ou recursos humanos e, muitas vezes, uma combinação de ambos. Uma equipe multifuncional é um exemplo de célula de trabalho baseada principalmente em recursos humanos, enquanto a fabricação de áreas de trabalho é um exemplo de células de trabalho centradas em equipamentos físicos.

Fluxo contínuo: O fluxo de uma peça é a prática de mover itens através de uma célula de trabalho de peça em peça (em vez de lotes), e é feito principalmente para diminuir o trabalho em andamento. Processar um item de trabalho de cada vez é mais rápido do que fazer com que cada funcionário produza lotes de trabalho antes de movê-los para a próxima etapa (já que os lotes levam mais tempo do que itens únicos para serem processados, e o trabalho não seguir adiante até que o lote inteiro esteja concluído).

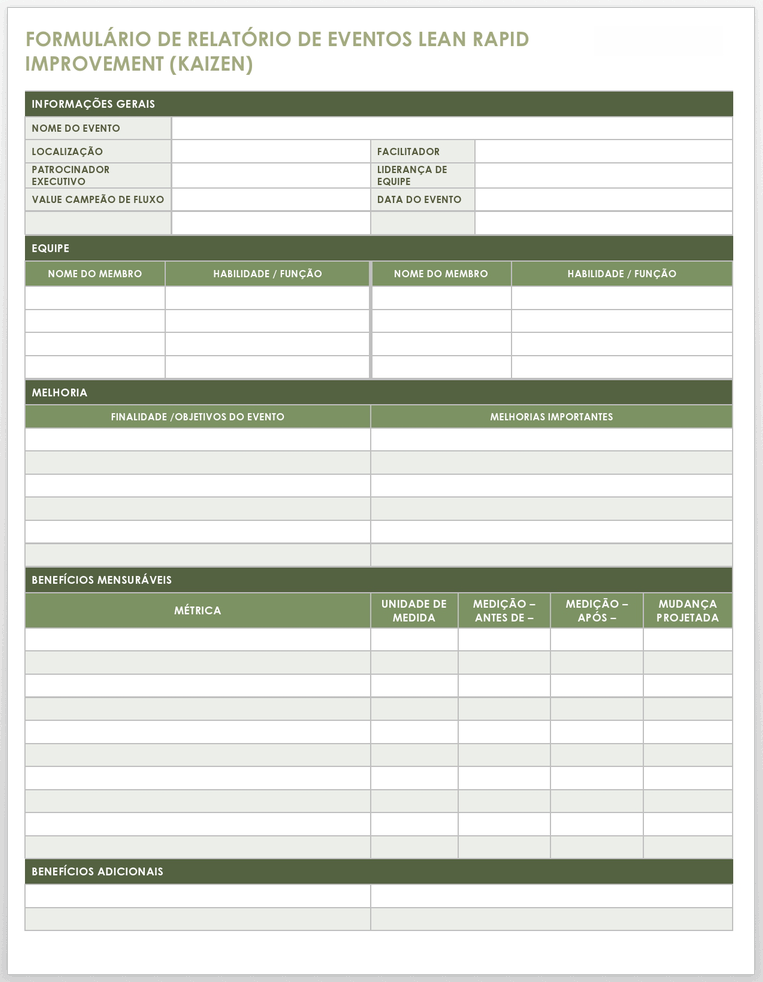

Kaizen: Nomeado por uma palavra japonesa que se traduz aproximadamente para “boa mudança”, Kaizen é uma abordagem para o trabalho que enfatiza melhorias incrementais nos processos e fluxos de trabalho. As metas finais de Kaizen são melhor eficiência e maior qualidade. O conceito incentiva uma empresa a acolher pequenas melhorias facilmente implementadas que, tomadas em conjunto, proporcionam grandes benefícios a longo prazo. Uma maneira popular de implementar a Kaizen é começar com um Evento Kaizen, um projeto de curto prazo (cerca de uma semana) com uma única meta de melhoria específica. Um plano comum para um Evento Kaizen (também às vezes chamado de Blitz Kaizen) atribui uma função para cada dia, como documentação estadual atual, avaliação atual do estado, caracterização de estado futuro, implementação de estado futuro e operacionalização de futuros estados.

Para executar seu próprio Evento Kaizen, use este modelo para acompanhar seu trabalho.

Baixe o modelo de resultados do evento melhoria rápida Lean (Kaizen)

5S: Um método de organização de área de trabalho que organiza recursos relacionados ao trabalho de uma maneira que facilita um trabalho eficiente e eficaz. O nome 5S vem de cinco palavras japonesas que, traduzidas, significam senso de utilização, senso de organização, senso de limpeza, senso de normatização e senso de autodisciplina. O 5S é comumente usado no Lean Six Sigma como uma metodologia para organizar locais de trabalho e usar sugestões visuais para alcançar resultados mais consistentes. As etapas envolvidas são remover itens não necessários para operações atuais, rotular e organizar itens para que sejam fáceis de usar, manter tudo arrumado todos os dias, padronizar um sistema para manter as coisas em ordem e evitar retrocessos. Embora esse sistema tenha começado em fábricas, ele é igualmente relevante para escritórios. Tente usar esta lista de verificação do 5S em seu local de trabalho.

Baixe o modelo de lista de verificação do 5S para escritórios

Poka-yoke: Um mecanismo para prova de erros ou falhas. Ajuda os operadores humanos a identificar, prevenir ou corrigir erros à medida que ocorrem. A ideia por trás do Poka-yoke é se tornar responsável pelos defeitos à medida que ocorrem, minimizando os resíduos que de outra forma seriam causados se os defeitos prosseguissem na cadeia de produção. Normalmente, o Poka-yoke é dividido entre mecanismos de controle e alerta. Um exemplo de controle Poka-yoke são conectores elétricos projetados para que eles só se encaixem da maneira correta. Em um sentido mais amplo, Poka-yoke pode ser qualquer técnica que verifique a segurança de um processo para que não possa ser prejudicado.

Caminhada Gemba: A caminhada Gemba é uma aplicação do princípio de observar o trabalho à medida que ocorre, onde ocorre. É um complemento ao processo Kaizen e se baseia na ideia de que os processos de trabalho são melhor observados e, portanto, melhorados, em tempo real e no ambiente de trabalho real. Às vezes descrito como “gerenciamento ambulante”, Gemba é mais do que um gerente andando pelo escritório e supervisionando o trabalho. Em Lean, o objetivo do Gemba é observar, envolver e melhorar, e deve ocorrer onde a atividade mais crítica acontece (a linha de produção na fabricação, a sala de aula na educação etc.). Suas interações são projetadas para envolver as pessoas e os processos em Kaizen ou melhorias incrementais contínuas.

Sala Obeya: A sala Obeya, ou “sala de guerra”, é um grande espaço físico usado durante o desenvolvimento de um novo produto ou processo para facilitar o pensamento e a comunicação interdepartamentais. Todos os indivíduos envolvidos no processo de desenvolvimento se reúnem na sala Obeya para se comunicar e tomar decisões sobre um projeto específico. A sala Obeya é normalmente mobiliada para facilitar a discussão e a resolução de problemas e acelerar a tomada de decisões.

Sugestões Visuais: A premissa básica do Kanban é que é mais fácil entender e executar processos visualmente do que apenas por palavras ou números. Como tal, o uso de sugestões visuais no estilo Kanban (notas autoadesivas, bolas de golfe coloridas, gráficos de controle visual ou ferramentas de software que representam itens de trabalho visualmente) é uma maneira comprovada de simplificar e acelerar a comunicação, bem como de facilitar a compreensão de um processo.

Documentando Métricas e Progresso: Como o pensamento Lean está, em última análise, preocupado em diminuir o desperdício e melhorar o fluxo (e normalmente procura fazê-lo incrementalmente), é vital estabelecer métricas que medem o fluxo e registrar consistentemente o desempenho nessas métricas. Você pode avaliar o fluxo, por exemplo, usando métricas como trabalho em andamento, tempo de liderança, tempo de fila e rendimento. É melhor medir essas métricas usando ferramentas de software, que podem determinar e visualizar rapidamente o desempenho por meio de gráficos ou estatísticas de resumo.

Como Lean se relaciona com métodos Agile

No desenvolvimento de software, há uma tendência a confundir os princípios do pensamento Lean com as metodologias do manifesto Agile. Então, exatamente como eles são semelhantes?

As metodologias Agile são um conjunto de abordagens iterativas de desenvolvimento projetadas especificamente para atender os requisitos de clientes em constante mudança em projetos de desenvolvimento de software. A principal característica de um projeto Agile é seu escopo flexível, o que significa que as metodologias Agile são projetadas para aceitar e implementar facilmente mudanças nos requisitos. O desenvolvimento de software Agile consiste em uma série de iterações e as equipes de desenvolvimento de software Agile visam melhorias incrementais em cada iteração.

Existem algumas semelhanças entre o gerenciamento de projetos Agile e Lean. Ambos priorizam a satisfação do cliente - Agile, através de amplo feedback e iterações do cliente, e Lean, identificando valor através dos olhos do cliente. Também se concentram na melhoria incremental, em vez de grandes correções pontuais.

O gerenciamento de projetos Lean e Agile também é semelhante em outros aspectos:

- Adotar uma cultura de envolvimento de funcionários livre de culpas que garante a adesão à filosofia Lean e contribui para a eficiência das metodologias Agile

- A função de um facilitador ou líder de projeto forte para garantir que o projeto permaneça no caminho certo e aplique efetivamente os princípios de Lean ou Agile

- Eliminação de desperdícios ou trabalho redundante, e a substituição ou reengenharia de processos ineficientes

- A prática de projetos de gasodutos para garantir a entrega contínua do projeto

De outras maneiras fundamentais, no entanto, Lean é bem diferente do Agile:

- Lean é uma filosofia de negócios extensiva e abrangente que foi projetada para melhorar a eficiência dos processos, eliminando o desperdício. Ele resulta em melhorias de processos que duram longos períodos e que beneficiarão projetos futuros. Por outro lado, o Agile é simplesmente um método para garantir que os requisitos de um cliente para um projeto discreto sejam cumpridos de forma rápida e eficiente.

- Princípios Lean funcionam melhor quando aplicados em toda uma organização, incentivando a eficiência geral e melhorando sistemas inteiros de processos. Agile, por outro lado, tem como alvo a tomada de decisões boas e rápidas dentro de projetos de desenvolvimento e não é aplicada fora do trabalho do projeto.

Gerenciamento Lean em diferentes indústrias

Os princípios fundamentais do pensamento Lean podem beneficiar muitas indústrias e tipos de projetos. Aqui estão alguns exemplos de gerenciamento Lean em ação.

O Lean traz maior eficiência em saúde

Como observa Daniel T. Jones, um dos autores de The Machine that Changed the World and Lean Thinking, a aplicação de princípios do gerenciamento Lean na saúde pode “fornecer melhor qualidade (e segurança) e experiência do paciente (menos filas e retrabalho) ao mesmo tempo em que faz melhor uso dos recursos existentes (para tratar mais pacientes) e aprimorar a experiência de trabalho da equipe (menos frustração e estresse)”. Isso, diz ele, é vital em um momento em que os sistemas de saúde em todo o mundo enfrentam um estresse crescente.

Os hospitais são um ambiente extremamente desafiador, mas gratificante para o Lean. Eles são um conjunto distintamente complexo de processos interconectados, que vão desde internações e o atendimento ao paciente até o gerenciamento de instalações caras e delicadas e a coordenação de suprimentos médicos. A redução consistente de desperdícios leva, a longo prazo, a operações mais econômicas e eficientes em geral e, normalmente, a uma experiência mais agradável para os pacientes.

Este white paper do Institute for Healthcare Improvement detalha o sucesso do gerenciamento Lean no Virginia Mason Medical Center em Seattle, Washington. Ao eliminar o desperdício, o Virginia Mason aumentou sua capacidade do programa e economizou milhões de dólares em instalações expandidas que não eram mais necessárias. O hospital também conseguiu reduzir o número de funcionários em tempo integral equivalentes, apesar da política de não demissão, devido a processos aprimorados que aumentaram a produtividade e, assim, reduziram a necessidade de substituir os funcionários aposentados. O centro também testemunhou reduções notáveis nos tempos de configuração e de espera, na área útil usada piso e distâncias percorridas.

Serviços financeiros: Menos erros, processamento mais rápido

O setor financeiro demorou, em geral, a adotar princípios do gerenciamento Lean. No entanto, a crise econômica de 2008 deixou clara a importância do corte de custos simplesmente para que as instituições financeiras pudessem sobreviver. Como tal, um número crescente de instituições financeiras está se voltando para o gerenciamento Lean e descobrindo problemas de eficiência e desperdício bastante graves no processo.

Como as instituições financeiras usam o atendimento ao cliente para se diferenciar dos concorrentes, o foco dos pensamentos Lean no valor visto pelo cliente tem se mostrado valioso. Os bancos têm se concentrado em reduzir os tempos para os serviços ao cliente. Eles também são capazes de precificar produtos de forma mais atraente, cortando serviços de agregação de valor. No back-end, os bancos estão vendo as melhorias esperadas na eficiência e nos custos de execução, bem como a redução do tempo de processamento das operações que não deviam levar quase tanto tempo para ser concluídas.

Usando o Lean, os bancos geralmente veem de 15 a 25 melhorias na eficiência, descobriu o Boston Consulting Group. Com o Lean, um banco foi capaz de processar transações 30% mais eficientemente, ao mesmo tempo em que melhorou a satisfação do cliente, e um gerente de ativos norte-americano tornou os preços dos produtos de 12 a 20% mais eficientes. De acordo com McKinsey, um banco de investimento global reduziu as imprecisões em 50%, e melhorou a cronologia e a produtividade em 40% cada.

Varejista entrega as tendências mais atuais nas mãos dos compradores com o Lean

Os princípios do Lean ajudam os varejistas a enfrentar o desafio perene do gerenciamento de estoques. Tradicionalmente, os estabelecimentos comerciais têm encontrado dificuldade em manter as prateleiras abastecidas com itens que os clientes querem e perder em vendas potenciais quando não podem fazer isso. A solução para este desafio é uma abordagem Just in Time semelhante à usada na Lean manufacturing. Isso significa otimizar, coordenar e agendar o transporte e o manuseio e reduzir os custos do inventário. No lado do cliente, o gerenciamento Lean pode melhorar a experiência de compra reduzindo o tempo de espera, liberando mais funcionários para ajudar os clientes e garantindo que os clientes possam encontrar o que quiserem. E, é claro, os custos mais baixos trazidos pelo aumento da eficiência podem se traduzir em preços mais atraentes, o que muitas vezes é o resultado final para os clientes do varejo.

A varejista de fast-fashion Zara usou o pensamento Lean para se tornar um dos varejistas mais lucrativos do mercado. Entre as práticas da Zara inspiradas no Lean, a produção com abordagem JIT permite estoques baixos e atualização rápida de linhas de produtos, atrasando o compromisso com designs específicos até que a preferência de design do cliente seja estabelecida, usando métodos Agile para projetar rapidamente itens de moda de acordo com a preferência do cliente e Kanban e One Piece Flow para atender rapidamente e com precisão à demanda do cliente.

Ferramentas de manufatura enxuta ajudam educadores a impulsionar a realização acadêmica

A adoção do pensamento Lean foi lenta no setor de ensino público, mas agora há uma valorização crescente do que os princípios Lean podem trazer para a educação.

Talvez a aplicação mais fascinante dos princípios Lean na educação diz respeito à função central da educação: ajudar os alunos a aprender. Os debates pedagógicos discutem as maneiras mais eficazes de fazer isso, o que significa que uma abordagem sistemática e inspirada no Lean para identificar técnicas pedagógicas menos eficazes - e reconhecer as mais eficazes - pode ajudar a padronizar as melhores práticas de ensino. O pensamento enxuto pode ajudar a diminuir as disparidades na educação e beneficiar os alunos em todos os lugares.

O Lean Enterprise Institute relata o sucesso do pensamento Lean em melhorar o desempenho acadêmico em escolas públicas de Columbus, Ohio. Usando ferramentas enxutas, como o mapeamento de processos e de fluxo de valor, as escolas impulsionaram o desempenho acadêmico, reduzindo o tempo entre testar e revisar materiais de teste para garantir que os alunos aprendam e reforcem conceitos de forma mais eficaz. Os diretores das escolas adotaram uma abordagem mais padronizada para registrar e compartilhar observações em sala de aula, detectando tendências macro no processo. A aplicação do sistema de organização 5S do espaço de trabalho ajudou a agilizar os processos nos escritórios de diretores e secretários.

A construção Lean ajuda bebês doentes a ir para casa mais rapidamente

O Lean Construction Institute (LCI) vê a entrega Lean como uma maneira de responder à insatisfação do cliente e da cadeia de suprimentos com a indústria da construção. O LCI cita a diminuição da produtividade e eficiência na indústria da construção como um incentivo para as abordagens Lean e usa seu sistema Last Planner de marca registrada para reduzir a variabilidade do fluxo de trabalho para que os projetos sejam mais previsíveis e a coordenação seja mais simples. A construção Lean, talvez a principal aplicação do pensamento Lean no gerenciamento de projetos, se concentra nos princípios-chave do Lean para definir o valor do cliente, maximizar o valor enquanto minimiza o desperdício, adotar uma abordagem de “puxar”, buscar fluxo contínuo e capacitar os participantes do projeto com informações e autoridade descentralizada na tomada de decisões.

Como exemplo de princípios de construção Lean em ação, na Ambulatory Surgery & Critical Care Tower no Akron Children’s Hospital em Akron, Ohio, uma variedade de partes interessadas, incluindo construtores, arquitetos, médicos, enfermeiros e pacientes e suas famílias participaram do processo de desenvolver. Isso permitiu que os proprietários do projeto avaliassem o valor das perspectivas de vários “clientes”. Simulações realistas das instalações baseadas nesses projetos foram repetidamente testadas e, em seguida, redesenhadas com base em feedback.

Por exemplo, a Akron Critical Care Tower construiu propositalmente quartos privados para novas mães e seus bebês com base em evidências de que recém-nascidos gravemente doentes se melhoram o suficiente para ir para casa mais rapidamente. Ao discutir as maneiras mais eficazes e eficientes de localizar e projetar instalações, armazenar equipamentos e suprimentos e abrigar pacientes enquanto cumprem metas de custo-alvo, os designers reduziram as imagens quadradas da linha de base em até 20% em cada andar.

Por que o Smartsheet é uma ferramenta útil para o gerenciamento de projetos Lean

Do gerenciamento de tarefas simples e planejamento de projetos à gestão de portfólio e recursos complexos, o Smartsheet ajuda a melhorar a colaboração e acelerar a velocidade do trabalho — aumentando sua produtividade. Com a plataforma Smartsheet fica fácil planejar, coletar informações, gerenciar e criar relatórios sobre o trabalho de qualquer lugar, ajudando sua equipe a ser mais eficiente e mostrar resultados. Crie relatórios sobre as principais métricas e obtenha visibilidade do trabalho em tempo real, à medida que ele acontece, através de relatórios, painéis e fluxos de trabalho automatizados criados para manter sua equipe conectada e informada. Quando as equipes têm clareza sobre o trabalho que está sendo realizado, elas podem ser muito mais produtivas durante o mesmo período. Experimente o Smartsheet gratuitamente hoje mesmo.